编者按:本文由王武鹏发表在《煤炭加工与综合利用》期刊上,原标题为“ZM400矿物高效分选机在阳煤集团的应用”。本平台选用时内容有删减,配图根据内容斟酌选取。在此,对文章作者表示感谢。

阳煤集团五矿选煤厂商品煤生产能力为680万t/a,主要产品有筛末煤、洗中块、洗小块、3号喷吹煤,副产品有压滤煤泥、干燥煤泥、中煤、矸石。

选煤生产工艺为:小于90mm原煤跳汰分选;0.5~0mm物料先入3台角锥池,经分级旋流器分级后,底流进入4台煤泥筛,溢流进入一次浓缩机。一次浓缩机底流经分级旋流器分级后,底流进入5台高频筛。一次浓缩机溢流作循环水。高频筛筛下水及分级旋流器溢流进入二次浓缩机,二次浓缩机底流进入压滤机。

1、问题分析

1.1 原煤质量逐年恶化

五矿采区集中在南翼和中央区,随着采区结构发生重大变化,整体煤质进一步恶化。南翼采区占比62%,末煤平均灰分基本维持在36%,热值在18.81MJ/Kg。当现有洗选系统进入的末原煤量大时,压滤循环时间由45min增加到90min以上,且存在滤饼夹生、水分较高、循环水浓度恶化等问题。可见,现有煤泥水系统不能满足生产需求。

1.2 部分原煤水分较高,造成筛分效率较低

五矿井下开采原煤的正常水分在5%~7%,当井下为了防尘而进行洒水作业时,原煤水分即发生波动,部分时段原煤水分超过10%,此时原煤分级筛效率降低,大量南翼末煤进入洗选系统,导致煤泥水系统负荷急剧增加,循环水恶化严重。

1.3 低热值末煤不能铁路装车运输销售

根据环保要求和市场需求,热值在18.81MJ/Kg的末煤基本不能铁路装车销售,实际销售时,为保证电煤发热量,掺入了精煤产品,降低了经济效益。矿井优质末原煤逐年减少,可用于掺配的洗精煤越来越少,选择一种合理的生产工艺提高末煤质量已迫在眉睫。

2、末煤洗选工艺的选择

2.1 利用现有洗选系统挖潜的可能性

对现有洗选能力进行测定。选煤厂主洗系统:采用单一的不分级(90~0mm)跳汰主洗+跳汰再洗工艺,使用4台SKT-27型号跳汰机,“三用一备”生产模式,单机设计处理量270~500t/h,受煤质影响,目前实际处理能力为300t/h,年入洗能力为475.2万t。通过延长运行时间,跳汰系统实际洗选原煤540万t/a,已经超负荷运行,在不影响矿井生产的情况下,选煤厂处理能力的挖潜已经到了极限。煤泥水系统:五矿选煤厂煤泥水系统一次浓缩采用ϕ30m浓缩机3台,二次浓缩采用ϕ24m浓缩机2台,进入洗选系统的南翼末煤量增加后就会造成洗水恶化;因此,在不增加浓缩系统处理能力的情况下,进入系统的煤泥量不能再增加,对末原煤的处理能力也不能再增加。

以上说明,现有跳汰洗选系统已满负荷运行,煤泥水系统处理能力不能满足生产要求,现有洗选能力提升潜力有限,利用现有系统挖潜不能满足实际生产需要。

2.2 南翼采区末原煤筛分试验

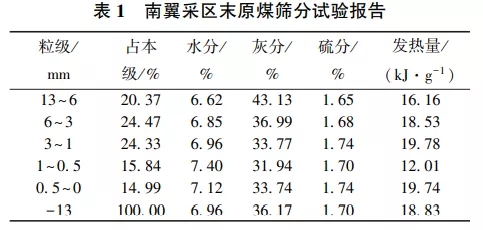

南翼采区末原煤筛分试验资料见表1。

由表1可以看出,末原煤灰分为36.17%,属于中灰分煤,硫分1.5%,属于高硫煤。原煤组成中各粒级分布不均匀,各粒级灰分基本上随着粒度的减小而降低,说明煤较软;原生煤泥含量较高,产率为14.99%。

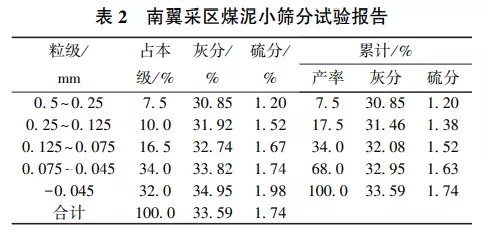

南翼采区煤泥筛分试验资料见表2。

由表2可以看出,煤泥灰分随着粒级的降低而升高,小于0.075mm粒级含量较高,占小于0.5mm粒级的68%,说明煤泥泥化严重。

2.3 湿选和干选两种方案的选择

由于南翼采区已成为五矿主要采区,采区末原煤泥化严重,不适宜选用湿法洗选。五矿选煤厂洗选系统原设计没有单独的末煤洗选系统,为保证块煤量,进入洗选系统的原煤只能出精煤产品,而选煤厂经过历年多次改造后设备安装紧凑,在不影响现有生产的情况下已无改造成末煤排矸洗选系统的可能。

结合以上分析,五矿选煤厂末煤提质分选工艺难以选用湿法洗选系统,只能采用干选工艺。

2.4 ZM矿物高效分选机

ZM矿物高效分选机采用模块化设计,结构简单,分选效果好,自动化程度高,技术应用成熟,已被中国环境保护产品评价中心认证为中国环境保护产品,并在国内许多选煤厂成功应用。

3、ZM400分选机的原理和特点

3.1 ZM400分选机原理

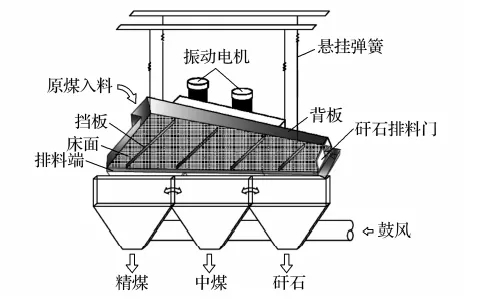

物料在床层上进行阶梯式旋转运动,在阶梯区间进行重复分离,各阶梯区间根据物料的组成不同,形成具有密度差异的流态化自生分离介质层;流态化分离介质层的厚度及流化程度不同,导致被分离物料在各阶梯区间介质层中的埋没深度存在差异,不同密度的物料在各阶梯区间实现分离。生产系统中采用落料点密封、喷雾降尘和引风除尘的联合降尘措施,粉尘无外溢,除尘器回收的煤粉混入精煤产品中。

该设备采用阶梯式分离原理,每个阶梯区间内物料流化分层,同时增加击振力,加强物料按密度分层效果,低密度物料先越过溢流堰被排出,剩余物料进入下一个阶梯区间再次进行分选,直至分选完毕,排出重矿物。

3.2 ZM分选机性能特点

用于末煤干选的ZM分选机具有以下特点:

(1)分选精度高;

(2)全系统封闭负压运行,无污染物溢出,环保效果好;

(3)床面可修复、可更换;

(4)二次减震设计,大梁防震,无需土建基础;

(5)自动化程度高,可归集到调度集控系统控制;

(6)高粉尘浓度除尘系统,处理后净化空气可达标排放。

4、ZM400分选机在五矿末煤干选系统的实际应用

末煤干选系统小时处理末原煤400t,按每年生产330d,每天生产16h计,年处理末原煤210万t。

4.1 干选系统组成和工艺流程

末煤干选系统由原煤受煤系统、风选系统、除尘系统、粉煤回收系统组成。五矿使用的干选机入料粒度0~13mm,处理能力400t/h。

在五矿南煤台内新增一套末原煤受煤系统,末原煤通过受煤系统运输至干选系统,干选系统采用模块化设计、安装,外加钢结构外罩,安全、环保。干选车间内分选出精煤和尾煤产品,干选精煤通过胶带运输机落至北煤台,铁路装车外运;干选尾矿产品通过胶带运输机运输至南煤台,与跳汰系统中煤、劣质末原煤掺配后运输至矸石电厂;同时,选煤厂设有矸石单独外排通道,当矸石电厂需求量降低时,可以单独外排矸石。

系统采用落料点密封、喷雾降尘和引风除尘联合降尘、除尘工艺,粉尘无外溢,对环境无污染;除尘器回收的煤粉可以单独排放,降低对环境的影响。

4.2 干选系统特点

(1)模块化设计,安装便捷;

(2)原煤适应性强,适合高密度排矸;

(3)不增加动力煤产品水分,没有湿法选煤灰水相抵现象;

(4)工序简单,设备台数少,管理简单,劳动效率高;

(5)商品煤产品水分低,适合生产水分要求严格的煤炭产品。

4.3 干选系统效果分析

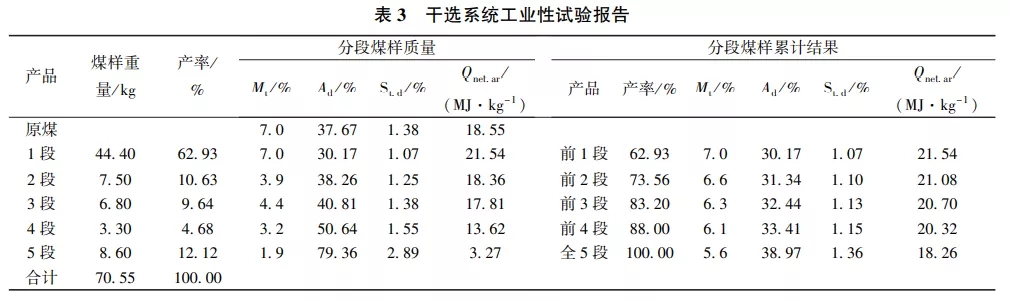

干选系统工业性试验报告见表3。

从表3可分析得出,使用干选系统对五矿末原煤提质后,得到发热量大于21.54 MJ/Kg的优质末煤和发热量小于21.54MJ/Kg的劣质末煤,产率分别为62.93%和37.07%。发热量大于21.54 MJ/Kg的优质末煤铁路装车外销,发热量小于21.54 MJ/Kg的劣质末煤与中煤、部分劣质末原煤、部分优质末原煤掺配混合,形成发热量14.63~15.47 MJ/Kg的掺配电煤,供矸石电厂使用。

4.4 选煤厂实现矿井原煤全入洗

(1)干选系统与跳汰系统结合,实现了矿井原煤全粒级分选;提高了精煤产品质量,稳定了末煤质量,同时提高了块煤、精煤洗选效率。

(2)跳汰、干选系统组合工艺优势,一是不改变原有水洗系统,各系统独立运行;二是实现全粒级分选;三是不增加末煤水分;四是降低生产成本;五是产品结构灵活,提高了块煤产率。

4.5 干选系统的环保性

(1)粉尘治理。标准化除尘系统设计,满足粉尘排放国家标准;厂房、胶带走廊、转载点等采用密封除尘;单级和多级除尘系统;操作空间净化,二次除尘;严格粉尘收集和治理,防止二次污染;粉尘产品单独储运和销售。

(2)噪声防治。系统封闭,风机单独隔离;封闭设施内涂隔音降噪材料;ZM分选机和风机基础采用减震设计。

(3)防爆规范。严格按照《煤矿安全生产规程》和相关规范进行电气防爆设计;煤尘集聚设施如封闭厂房和走廊、仓、除尘器集尘斗、库等都设有防爆设施。

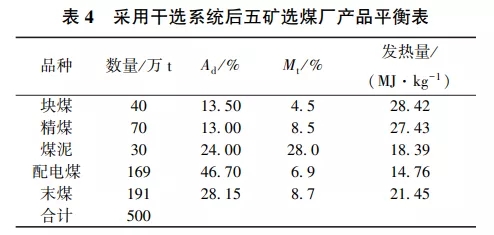

4.6 产品平衡表

五矿选煤厂采用干选系统后的产品平衡表见表4。由表4可以看出,产品结构均衡,既有满足铁路运输的优质末煤,又有精煤,无需再地销末煤,环保效益好,商品煤平均价格得到了提升。

4.7 社会效益

五矿选煤厂增建末煤干选系统后,提高了阳煤集团五矿的资源回收率,减少了因排矸量增加而对周边产生的环境污染,顺应了上级有关环保治理的政策要求,是符合当前形势的一项环保工程和效益工程。

5、结语

ZM矿物高效分选机是一种技术成熟的煤矸分选设备。末煤干选系统具有投资和运行成本低、智能化程度和分选效率高、占地面积小、组装投产快、模块化设计、搬迁移动便捷、高效环保等特点。该系统有效提高了末煤发热量,提升了商品煤的市场竞争力。阳煤集团在五矿选煤厂初次引进ZM矿物高效分选机并获成功,填补了阳煤集团干法选煤的空白,并取得显著效益。该项目对阳煤集团其他选煤厂的技术改造,具有很好的借鉴价值和推广意义。

这一选煤工程为何被称为环保工程和效益工程?